VISI Flow

VISI Flow simuliert das Verhalten aller Kunststofftypen, sowohl unverstärkt als auch verstärkt. Die Datenbank führt den Benutzer bei der Auswahl der geeigneten Spritzgießparameter, um die geforderte Teilequalität zu erzielen. Spezielle Optionen erlauben die Erweiterung um neue Polymere oder Blends. Es existieren keine Einschränkungen hinsichtlich Form, Komplexität und Abmessungen der Spritzteile. Zusätzlich zur Simulation des konventionellen Spritzgießen kann VISI Flow alle angusslosen Varianten, wie Heißkanäle und innenbeheizte Düsen berechnen. Im Basismodul sind bereits spezielle Optionen für sequentielles (Kaskade) Spritzgießen und für Familienwerkzeuge implementiert, bei denen verschiedene Artikel in einem Werkzeug angeordnet sind und durch unterschiedliches Öffnen und Schließen von Düsen balanciert werden.

Dies erfolgt, um ein gleichmäßiges Füllen der Kavitäten zu erreichen und um vorzeitige lokale Verdichtungen zu vermeiden, da sonst Überspritzungen entstehen könnten, durch die wiederum interne Spannungen erzeugt werden. Nachfolgend wird der Anschnitt detailliert modelliert und zusammen mit den Kaltkanalquerschnitten berechnet, um die Menge an Granulat zu minimieren, bzw. die Durchmesser im Heißkanalsystem um die Verweildauer der Schmelze zu reduzieren. Dies alles geschieht mit dem Ziel von optimalen Füllbedingungen. Die Ergebnisse geben Antworten auf die wichtigsten Spritzgießprobleme.

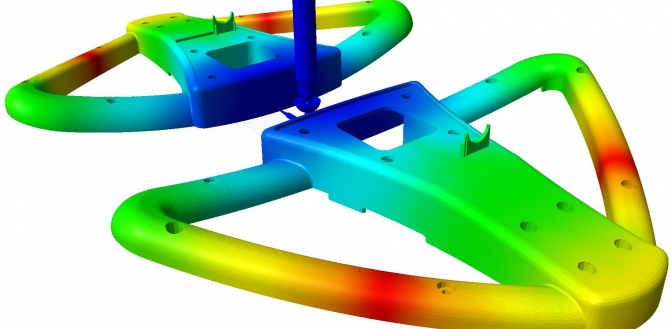

Nachdruck und Verzug

Diese Option erlaubt die Überarbeitung des Nachdruckes und der Kühlzeit um das Risiko von Einsfallstellen zu reduzieren, die Dichteverteilung im Formteil und die volumetrische Schwindung zu kontrollieren. Die Verzugsberechnung rundet den virtuellen Spritzgießvorgang mit der Berechnung des Gleichgewichts aller internen Spannungen am Ende der Zykluszeit ab. Auf diese Weise wird die endgültige Form des Formteils zusammen mit der linearen Schwindung und dem Verzug bestimmt. Das Ergebnis setzt eine homogene Temperierung voraus, die mit der folgenden Option optimiert werden kann.

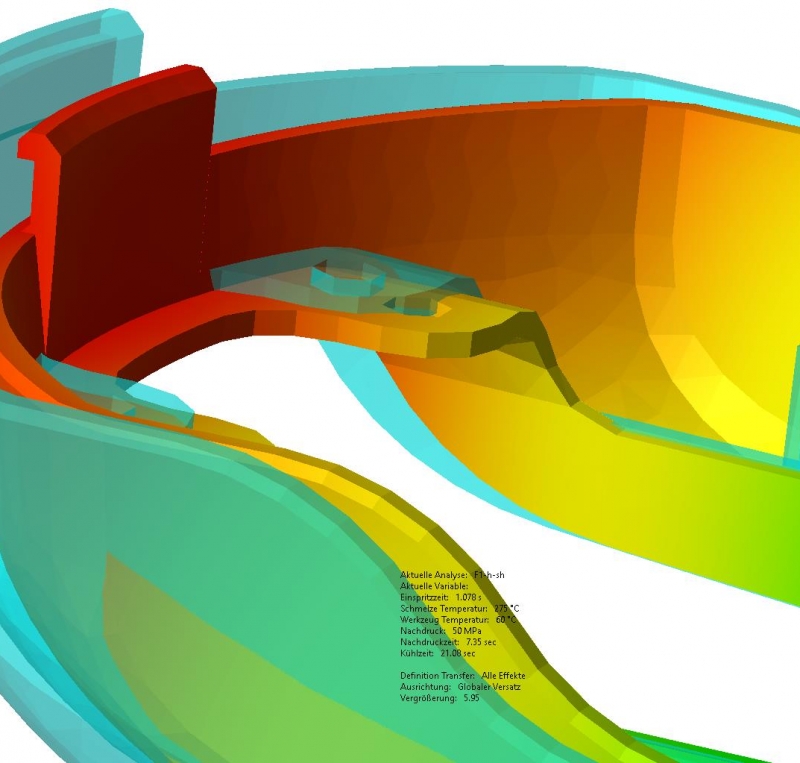

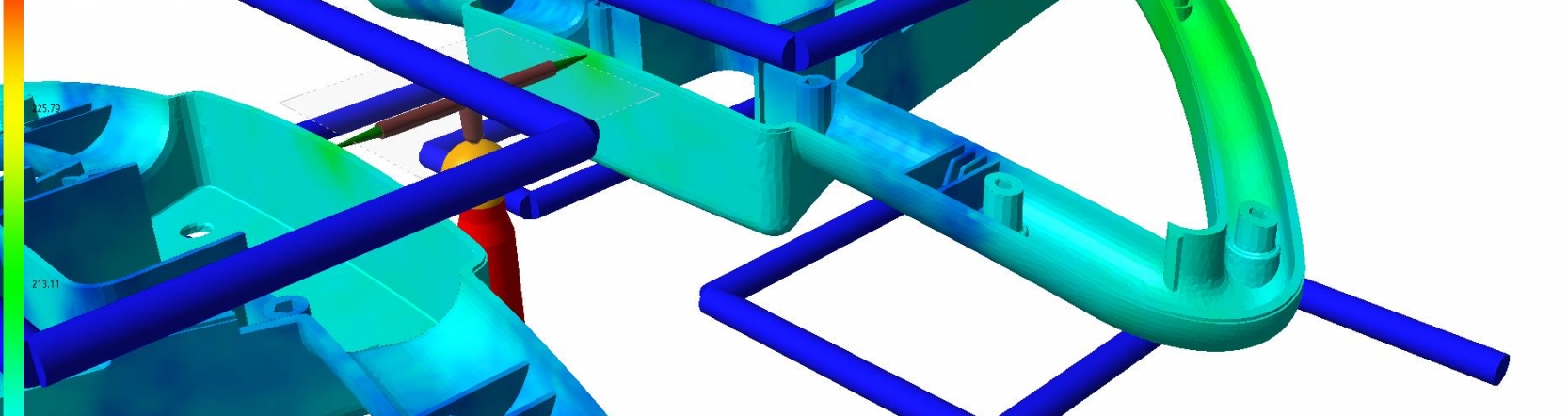

Temperierung

Diese Option erlaubt die Berechnung der Werkzeugtemperierung unter Einbeziehung der vorherigen Phasen. Die auf hohem Niveau, und auf der Basis von Solid Elementen ablaufende Berechnung, erkennt und optimiert die Temperatur des Mediums, der Durchflussmenge und den erforderlichen Druck in jedem einzelnen Kühlkreislauf.

Die Darstellung der Temperaturverteilung in beliebigen Schnitten durch das Werkzeug kann für weitere Optimierungen der Zykluszeit und/oder zur Reduzierung des thermisch beeinflussten Verzuges herangezogen werden. Die Vorteile von Einsätzen oder der allgemeine Gebrauch von hoch wärmeleitenden Materialien für die Werkzeugkavität sind schnell darstellbar.

Overmoulding

Zuerst wird ein Material in die Form eingespritzt, das den Grundkörper bildet. Nachdem dieses ausgehärtet ist, wird das zweite Material in eine zweite Kavität eingespritzt und beide Teile vereinen sich zu einer „ Baugruppe“.Das Overmolding Modul unterstützt auch das Verfahren „Insertmolding“ für Einlegeteile. Es wird ein vorgefertigtes Teil (z.B. Blechteil eines Steckers) in die Spritzgussform eingelegt und der Kunststoff wird um das eingelegte Teil gespritzt. Beide Teile gehen dann eine Verbindung miteinander ein. Die Eigenschaften dieser Verbindung sind abhängig von Faktoren wie Bindenähte, Schmelzetemperaturen und der Temperatur der Einsätze während der Verarbeitung.